Новосибирские предприятия РАТМ Холдинга

3 июня 2015

РАТМ Холдинг создан в 1992 году. В настоящее время это крупное диверсифицированное объединение предприятий стекольной промышленности, насосостроения, оптико-электронного приборостроения, инвестиционно-девелоперского и ряда других направлений.

Предприятия холдинга отличаются высокими показателями качества выпускаемой продукции, технологического оснащения производства и европейским подходом к управлению. В этом номере нашего журнала речь пойдет о двух активах РАТМ Холдинга. Оба находятся в Новосибирске, названия их схожи, и они продолжают историю крупнейшего в СССР предприятия, специализирующегося на выпуске электронных приборов для радиолокации и телевидения — завода «Экран», управление которым перешло к РАТМ Холдингу в начале 2000-х годов. В рамках программы реструктуризации ОАО «Завод «Экран» начал специализироваться на выпуске стеклотары, а ЗАО «Экран — оптические системы» — на изготовлении электронно-оптических преобразователей (ЭОПов). Мы встретились с директорами этих акционерных обществ, чтобы узнать подробно о деятельности заводов, процессе производства и методах управления в современных экономических условиях.

Завод «Экран» — производство стеклотары

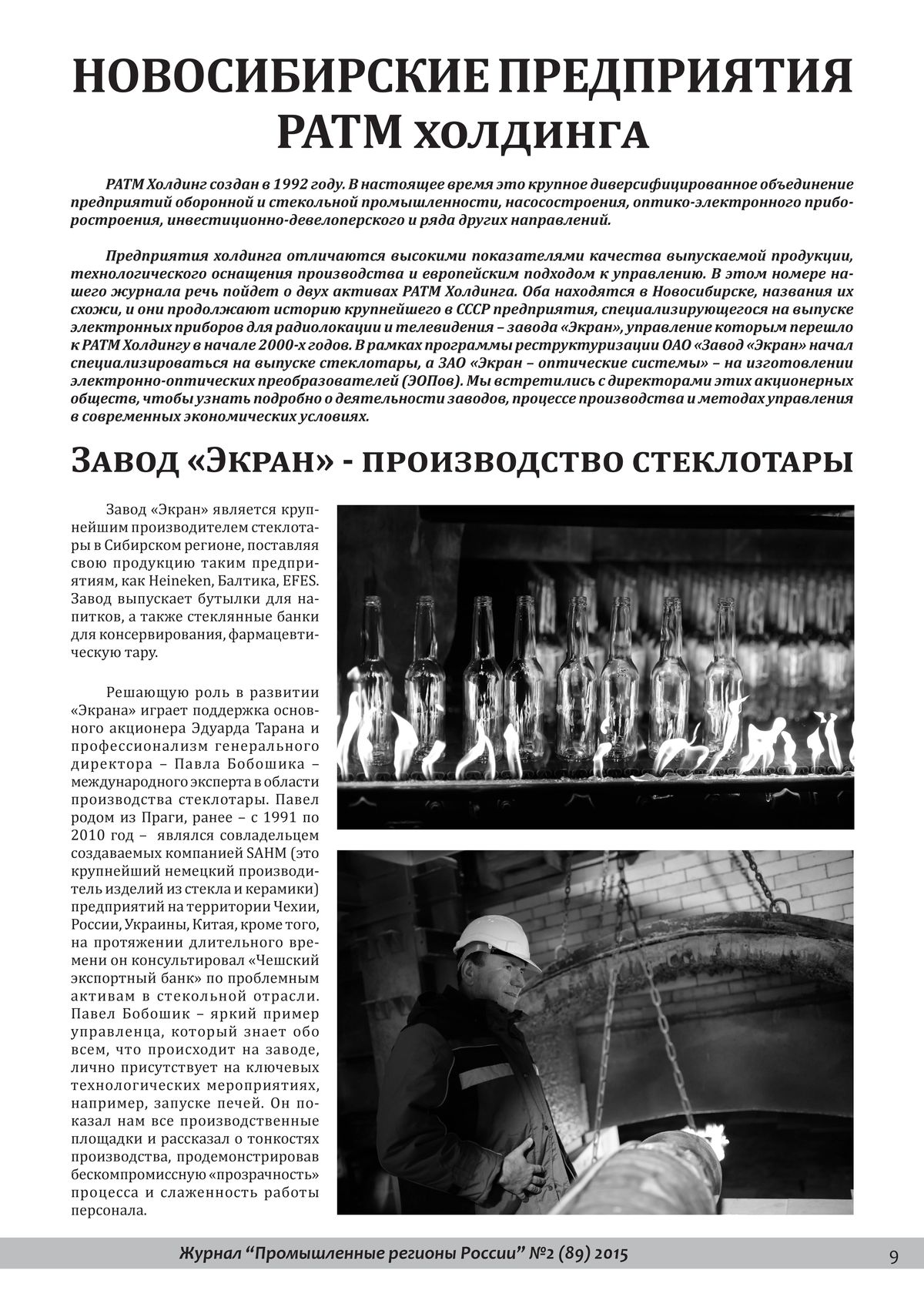

Завод «Экран» является крупнейшим производителем стеклотары в Сибирском регионе, поставляя свою продукцию таким предприятиям, как Heineken, Балтика, EFES. Завод выпускает бутылки для напитков, а также стеклянные банки для консервирования, фармацевтическую тару.

Решающую роль в развитии"Экрана" играет поддержка основного акционера Эдуарда Тарана и профессионализм генерального директора — Павла Бобошика — международного эксперта в области производства стеклотары. Павел родом из Праги, ранее — с 1991 по 2010 год — являлся совладельцем создаваемых компанией SAHM (это крупнейший немецкий производитель изделий из стекла и керамики) предприятий на территории Чехии, России, Украины, Китая, кроме того, на протяжении длительного времени он консультировал «Чешский экспортный банк» по проблемным активам в стекольной отрасли. Павел Бобошик — яркий пример управленца, который знает обо всем, что происходит на заводе, лично присутствует на ключевых технологических мероприятиях, например, запуске печей. Он показал нам все производственные площадки и рассказал о тонкостях производства, продемонстрировав бескомпромиссную «прозрачность» процесса и слаженность работы персонала.

Процесс производства

В состав сырья для стекловарения входит сода, песок, доломит и стеклобой. Поскольку качество исходных материалов влияет на конечный продукт, их проверяют в специальной лаборатории. За автоматизированной процедурой смешивания сырья следят операторы.

Сердцем стекловаренного производства является стекловаренная печь. Следует понимать, что стекловаренная печь — это целый комплекс оборудования высотой с многоэтажный дом. Поступая в печь, сырье расплавляется при температуре 1560 градусов. Далее через специальный канал из разогретой струи стекломассы формируются капли, попадающие сначала в «черновую» часть машины, в которой происходит предвыдув, а после этого уже в «чистовую» часть, где создается форма бутылки. Затем горячую бутылку обжигают, после постепенно охлаждают, потом она проходит холодное наплавление, в процессе которого сглаживаются неровности, образовавшиеся при выдуве.

Качество готового изделия контролируют при помощи специального контрольного дефектоскопического оборудования, установленного на заводе в прошлом году. К решению приобрести дорогостоящее оборудование подтолкнули требования заказчиков стеклотары — предприятий алкогольной и пищевой промышленности — к потребительским характеристикам тарного стекла. После дефектоскопа бутылка подлежит дополнительному визуальному контролю в зоне ОТК. Специалист осматривает продукцию, удаляя не соответствующую стандартам. На предприятии введена комплексная система автоматизации, осуществляющая контроль, учет и логистику в производстве и предпродажной подготовке.

Процесс стекловарения непрерывен. Остановка печи осуществляется в плановом режиме для проведения ремонтных работ и модернизации.

Проблемы отрасли

1.Низкая стоимость готовой продукции.

Наличие конкурентной среды формирует цену на стеклотару. Сейчас готовая бутылка стоит 3,5 рубля. В этом году, например, расходы производителя на транспорт и электроэнергию выросли примерно на 20%, а стоимость готовой продукции увеличилась всего на 5-7%. В то же время заказчики просят руководство завода снизить стоимость стеклотары, однако существующая цена уже фактически приблизилась к себестоимости. При этом завод «Экран» несет затраты на амортизацию, вкладывает средства в ремонт и модернизацию оборудования, строительство новых печей и линий, что позволяет предприятию совершенствовать качество изделий.

Стекольная отрасль в России балансирует на грани убыточности, однако сейчас, в связи со сложившееся политической ситуацией — санкциями Запада и курсом на импортозамещение, в том числе и в пищевой промышленности, падение рынка замедлится.

В существующих условиях, запустив линию по производству облеченной бутылки по технологии NNPB (Narrow Neck Press and Blow — узкогорлое прессовыдувание), ОАО «Новосибирский завод «Экран» повысил стоимость тонны тарного стекла, не увеличивая цену за штуку. Ее вес снижен на 20-25% — до 283 г (при сохранении прочностных характеристик), соответственно, количество продаваемых единиц в тонне продукции увеличивается.

2.Стеклобой

В состав сырья для производства стеклотары входит стеклобой. К сожалению, в нашей стране культура раздельного сбора мусора отсутствует. Это настоящая беда современной России. Мусорное свалки, загрязняющие окружающую среду, растут с катастрофической скоростью. Стекло не разлагается, и вполне вероятно, что потомки будут рассказывать о нас своим детям, как о варварах. Парадокс в том, что стеклобой крайне необходим стекольным заводам. По оценке Павла Бобошика, ежегодно в Новосибирске свозят на свалки 320-350 млн штук стеклянных бутылок, из которых обратно на переплавку поступают не более 20%. Предприятие заявляет о готовности покупать у населения использованную стеклотару, а также стеклобой для производственных нужд, тем самым уменьшая в интересах города экологическую нагрузку.

— Снизить температуру, при которой варят стекло на «Экране и, соответственно, минимизировать техногенное воздействие на окружающую среду позволит использование стеклобоя в объеме 60% (сейчас его доля 15%) — поясняет Павел Бобошик. — Это тот показатель, к которому уже приближаются в Европе.

В советские времена государство поддерживало систему оборота стекольной тары, пустые бутылки сдавали и принимали в любом продуктовом магазине, а вырученных денег хватало на приобретение другого товара. Однако сегодня при стоимости новой бутылки 3,5 рубля, цена использованной настолько минимальна, что не сможет стимулировать население относить тару в пункт приема. Государство инициирует и финансирует социальные программы, нацеленные на формирование здорового образа жизни и семейных ценностей, воспитание толерантного отношения друг к другу, оставляя без внимания так называемую мусорную проблему. По мнению Павла Бобошика, чтобы сортировка бытовых отходов вошла у населения в привычку, необходимы государственная пропаганда и сознательное отношение граждан к этому вопросу.

3. Производство и обслуживание формокомплектов для стеклотары.

Формокомплект предназначен для формирования стеклотары различных конфигураций и объемов. Устанавливают его на стеклоформующие машины, он состоит из черновых и чистовых форм, горловых колец, поддонов чистовых форм, плунжеров, воронок, донных затворов и финишных шайб. Так как формовая оснастка эксплуатируется в условиях термоциклических нагрузок, она требует периодической чистки и доводки. Основными материалами для литейного изготовления формокомплектов являются серые и высокопрочные чугуны которые должны обладать стойкостью к тепловому напряжению, низкой степенью термического расширения, повышенной коррозийной стойкостью (в газовой, воздушной, щелочной средах) в условиях трения и износа. С целью многократного повышения долговечности формовой оснастки на ее рабочие поверхности с помощью плазменной наплавки или ручной газопорошковой наплавки наносят износостойкие покрытия, как правило, из наплавочных порошков на основе никеля. Плунжеры защищают от износа с помощью напыления с оплавлением. Также наплавку применяют для ремонта формокомплектов.

В настоящее время формокомплекты для завода «Экран» поставляют из Китая. Как сообщил Павел Бобошик, соотношение цены и качества китайских формокомплектов на данный момент оптимально. В ответ на вопрос о сотрудничестве с российскими производителями, гендиректор «Экрана» сообщил, что завод, конечно, приобретал бы их в России, но к сожалению качество отечественного чугуна не соответствует предъявляемым требованиям. Возможности усовершенствовать формокомплекты, «подтянув» до уровня импортных, у российских производителей есть, но из-за нестабильной экономической ситуации, для них это связано с рисками. Чтобы составить конкуренцию производителям из Азии, российским предприятиям необходимо повысить качество продукции, и при этом снизить цену. Для этого им нужно переоснастить производство, но они не уверены, что вложив деньги в модернизацию, будут обеспечены заказами. Секрет успеха китайских предприятий обусловлен, в первую очередь, государственной поддержкой, тогда как в нашей стране, увы, картина другая. В переориентации с импортопотребления на импортозамещение заинтересованы все игроки стекольного рынка: с приобретением отечественного оборудования, изделий, комплектующих и материалов упрощается весь цикл работ — начиная от заключения договора на поставку и заканчивая сервисным обслуживанием. К сожалению, возможно это пока не везде.

4. Кадры

Завод, как и многие российские производители, сталкивается с дефицитом профессиональных слесарей и токарей, способных качественно обрабатывать металл. Мы не раз писали о проблеме нехватки и недостаточной квалификации именно этих специалистов. Необходимо обучать их на местах — в цехах, но престиж рабочих профессий в России был утрачен в 90-е годы прошлого века, из-за упадка промышленного производства. Тогда экономические знания были важнее прикладных навыков, и постепенно работа у станка стала не популярна у молодых людей — в основной массе они стремились стать менеджерами. Необходимо вернуть рабочему человеку былое уважение и воспитывать новое поколение рабочей элиты. Предприятию требуются специалисты, способные работать с удовольствием, совершенствовать свое мастерство, реализовывая свой потенциал в любимом деле. Техническая сторона производства постоянно совершенствуется: молодые рабочие — это профи, работающие с высокотехнологичным оборудованием, оснащенным системами автоматизации, поэтому и знания сотрудника должны быть соответствующие.

Пока завод ищет специалистов по всей России, а также за рубежом, однако Павел Бобошик убежден, что будущее «Экрана» должно быть построено руками работников из числа новосибирцев, поэтому на заводе готовят квалифицированные кадры «под себя».

Кроме того, чтобы популяризировать заводской труд на предприятии готовы знакомить школьников и студентов с возможностями и условиями работы. Сегодня практику здесь проходят студенты Новосибирского машиностроительного колледжа. Тех, кто зарекомендует себя, обещают трудоустроить — сначала на период летних каникул (несовершеннолетних — на неполный рабочий лень), а по окончании учебного заведения — принять в штат, причем без экзаменов, с перспективой профессионального роста.

К профессиональному росту линейных сотрудников «Экрана» стимулирует шестиразрядная тарифная сетка. Так, зарплата наладчика оборудования на первом этапе составляет 25 тыс. рублей, а когда ему присваивают шестой квалификационный разряд — может достигать 45-60 тыс. То же самое касается операторов стеклоформующих машин. Наладчики стекольных автоматов и полуавтоматов с не менее чем десятилетним опытом зарабатывают 80-120 тыс. рублей.

Источник: Журнал “Промышленные регионы России” №2 (89) 2015

Хронология

- 2025

- Январь

- Приборы ЭОСа представили в обновленном Музее космонавтики им. Ю. В. Кондратюка

- На ЭОСе поддерживают профориентацию в экскурсионном формате

- КНЗ впервые в России произвел насосы для перекачки взрывчатых веществ

- Антон Мор: Кредит доверия в отношении «Сибстекла» сформирован

- «Сибстекло» погасило сразу два выпуска ЦФА

- Рекорд по количеству посетителей установлен на катке стадиона «Спартак»

- В 2024 году на «Сибстекле» приняли 1 200 промышленных туристов

- Февраль

- Антон Мор стал «Хедлайнером ESG-принципов – 2024»

- Объем утилизации стекольных отходов на «Сибстекле» вырос в 1,5 раза

- На «Сибстекле» совершенствуют систему охраны труда

- Финдиректор «Сибстекла»: Отношения эмитента и инвесторов должны быть взаимовыгодными

- Гендиректор «Сибстекла»: Повышение ставки экосбора ускорит переход к экономике замкнутого цикла

- Проект «Сибстекла» вошел в сборник лучших кейсов по устойчивому развитию «Дело в людях»

- В 2025 году «Сибстекло» увеличит выручку на 22 %

- Сотрудников «Сибстекла» и ЭОСа поблагодарили за вклад в развитие Новосибирской области

- Антон Мор: «Наш бизнес прозрачен во всем»

- «Сибстекло» размещает четвертый выпуск облигаций

- Март

- Чемпионы по тайскому боксу обучают спортсменов в Новосибирске (видео)

- «Сибстекло» и Альфа-Банк выпустили «зеленые» ЦФА на платформе «А-Токен»

- «Сибстекло» поддерживает уникальный формат развития муай-тай в Новосибирске

- Производители напитков в Сибири переориентируются на стеклотару

- Экскурсия на «Сибстекло» вошла в путеводитель по промышленному туризму Союзного государства России и Беларуси

- Экология – дело общее: редакция Сибфм присоединилась к раздельному сбору стеклотары ради сохранения природы

- Антон Мор: Факторы экологичности – драйверы рынка стеклотары

- Бутылки раздувает от напитков

- Представители индустриального парка «РИД Катайск» приняли участие в главном ежегодном мероприятии АКИТ РФ

- В Курганской области запустили производство экологичных поддонов

- «Победный тыл»: за годы войны на Катайском насосном заводе выпустили 600 тысяч мин

- Сезон на катке «Спартака» стал рекордным по посещаемости

- «Сибстекло» поддержало производство фильма «Из Сибири к Победе-80»

- Алексей Контеев - автор идеи первой в Новосибирске линии переработки стеклобоя

- «Сибстеклу» вновь присвоен статус «Партнер национальных проектов России»

- Экскурсия на «Сибстекло» вошла в программу «МашЭкспо Сибирь»

- Детали КНЗ из супердуплексных сталей успешно прошли испытания

- На «Сибстекле» укрепляют кадровый потенциал

- Апрель

- Переориентировали на внутренний рынок и чувствуем себя хорошо: как развивается радиоэлектроника в Сибири после введения санкций

- В Новосибирске почтили память Георгия Колонды (видео)

- У памятного камня Георгию Колонде будет цвести сирень

- Катайский насосный завод увеличил выручку на 20 %

- «Сибстекло» выступило генеральным партнером телемарафона «Дороги Победы»

- Сотрудники КНЗ прошли обучение на «Фабрике процессов»

- «Сибстекло» запустило тестовое производство экологичной бутылки с рекордно низким весом

- Вселенские задачи: как завод ЭОС делает приборы для изучения космоса

- Выпуск продукции на «Сибстекле» вырос на 4 %

- «Сибстекло» завершило размещение четвертого выпуска облигаций

- Первую партию экоподдонов для машиностроительной отрасли испытают на Катайском насосном заводе

- Май

- Гендиректор «Сибстекла» возглавил Межотраслевой комитет в структуре Ассоциации «Ресурс»

- «Сибстекло» вновь станет частью «Экомира»

- Финдиректор «Сибстекла»: Облигации и ЦФА – взаимодополняющие финансовые инструменты

- Антон Мор представил возможности «Сибстекла» на KazanForum

- 80 кустов сирени высадили в новосибирском Дендропарке ко Дню Победы (видео)

- В Новосибирске высадили «Сиреневый сад Победы»

- Первый вице-президент РАТМ Холдинга поздравил коллег и партнеров с Днём Победы

- «Сибстекло» первым из предприятий Новосибирской области подтвердило статус утилизатора

- Они приближали Победу

- Возможности «Сибстекла» показали участникам Программы развития кадрового резерва в области науки, технологий и высшего образования

- «Экран-оптические системы» принял участие в праздновании Дня радио

- Июнь

- В День города «Сибстекло» представило сверхлегкую тару на ВДНХ

- Волонтёры собрали 160 мешков мусора в Караканском бору (видео)

- «Стеклотарные заводы способны утилизировать весь объем выпущенного стекла»

- Тенденции развития стекольной промышленности и точки роста компании «Сибирское стекло» (видео)

- Новосибирская стекольная компания приняла участие в ПМЭФ-2025 (видео)

- ПМЭФ: «Сибстекло» и «АБ ИнБев Эфес» планируют «озеленять» цепочку поставок

- Сортируют, дробят и плавят: что происходит со стеклобоем в Новосибирске (видео)

- ПМЭФ: «Сибстекло» и ППК РЭО подтвердили готовность к взаимодействию в сфере обращения с ТКО

- ПМЭФ: «Сибстекло» и Альфа-Банк подписали соглашение для реализации инновационного проекта по развитию линейки сверхлегких бутылок

- ПМЭФ: «Сибстекло» и Минэкономразвития Новосибирской области заключили соглашение о сотрудничестве

- Индустриальный парк «РИД Катайск» сдан и открыт для новых резидентов

- На стадионе «Спартак» прошел II Кубок губернатора по мини-футболу

- «Сибстекло» и «Зеленый стандарт» вновь стали участниками «Экомира»

- «Сибстекло» представило промышленный и экологический туризм на выставке в московском метро

- Успешные женщины Сибири: Мария Аулова

- Сибирячка стала лучшим молодым рабочим завода. Она делает детали для космоса без диплома вуза

- 2024

- Январь

- «Деньгами заманить трудно»: как сибирские производственники решают проблему кадрового голода?

- «Сибстекло» стало одним из победителей проекта «Кейс-марафон»

- Эдуард Таран принял участие в круглом столе «Роль России в мировом гуманитарном пространстве»

- Индустриальный парк «Катайск» стал членом Ассоциации кластеров, технопарков и ОЭЗ России

- На «Сибстекле» увеличили объемы утилизации стекольных отходов в 1,7 раза

- В 2024 году в Новосибирской области состоится около 200 футбольных мероприятий

- Какие альтернативы по привлечению инвестиций есть у сибирских компаний?

- Компьютерный переводчик РЖЯ вышел в финал RB Digital Awards 2024

- Февраль

- Эдуард Таран поддержал проведение Кубка Новосибирской области по мини-футболу на снегу

- Сибирский песок начали использовать для изготовления стекла

- Катайский округ отмечает столетие: Эдуард Таран поздравил жителей с юбилеем

- «Сибстекло» уменьшит транспортный след при перевозках минеральных ресурсов в два раза

- Утилизаторы готовятся к проверке мощностей

- «Сибстекло» поддержало экомарафон «Мы за чистый город!»

- «Сибстекло» увеличило выпуск стеклотары на 5 %

- Проект «Сибстекла» вошел в сборник лучших практик по устойчивому развитию «Дело в людях»

- Администрация Катайского округа и ООО «Индустриальный парк «Катайск» заключили соглашение о сотрудничестве

- НПП «Сибэлектротерм» освоило изготовление сводов для металлургических печей зарубежного производства

- На «Гидромаше» усиливают научно-исследовательский потенциал

- Возможности «Сибстекла» продемонстрировали на выставке «ПРОДЭКСПО-2024»

- Сибирский завод сэкономил 890 вагонов сырья, используя отходы стекла

- Катайский насосный завод развивает систему наставничества

- Март

- В Курганской области территории опережающего развития стали точкой роста местной экономики

- «Сибстекло» планирует развивать сотрудничество с НГТУ

- Индустриальный парк «РИД Катайск» включили в реестр Минпромторга РФ

- Потенциал НПП «Сибэлектротерм» заинтересовал бизнесменов из Мьянмы

- «Сибстекло» станет эмитентом цифровых финансовых активов

- Депутату Госдумы РФ Ренату Сулейманову продемонстрировали возможности «Сибстекла»

- Эдуард Таран поддержит деятельность Российского военно-исторического общества

- Утилизация упаковки – актуальный вопрос в сфере переработки отходов (видео)

- Чествовали лучших (видео)

- Специалистов «Сибстекла» наградили за ликвидацию последствий коммунальных аварий в Новосибирске

- Эдуард Таран прокомментировал «Советской Сибири» послание Президента РФ

- Вторая жизнь мусора (видео)

- Антон Мор рассказал о готовности «Сибстекла» к исполнению РОП

- Индустриальный парк «ЭКРАН» подтвердил аккредитацию в реестре Минпромторга РФ

- Как менялась технология переработки стекла со времен СССР и до наших дней. Рассказываем, почему очень важно сдавать банки и бутылки в пункты приема

- Апрель

- РАТМ Холдинг поддержал пострадавших от паводка в Курганской области

- Та заводская проходная

- Катайский насосный завод увеличил выручку на 13 %

- Гуляй в поле: частный бизнес займется разминированием новых регионов

- Частный бизнес идёт в гуманитарное разминирование

- Эдуард Таран инвестирует в инженерный проект студентов НГТУ (НЭТИ)

- Эдуард Таран передал в дар икону храму в Ростове Великом

- В «Стекольное путешествие» приглашают жителей Новосибирска (видео)

- В Новосибирской области будут развивать промтуризм (видео)

- «Сибстекло» вступит в программу промышленного туризма Новосибирской области

- Промышленный туризм: гости Новосибирска увидят «треугольник Лаврентьева» (видео)

- Орденоносный «Экран» отметил 70-летие

- Новосибирский завод «Экран» отметил 70-летний юбилей (видео)

- РАТМ Холдинг оказал помощь пострадавшим от паводка в Курганской области

- «Экран» отметил 70-летний юбилей

- «Экран» отметил 70-летие

- Эдуард Таран поздравил сотрудников и ветеранов с юбилеем «Экрана»

- Губернатору Новосибирской области рассказали о возможностях НПП «Сибэлектротерм»

- Антон Мор поздравил сотрудников и партнеров с 70-летием завода «Экран»

- Илья Орлов поздравил заводчан и ветеранов с юбилеем «Экрана»

- Дмитрий Клепалов поздравил коллег и партнеров с 70-летием «Экрана»

- РАТМ Холдинг выступил партнером Всероссийских соревнований по кудо

- Эдуард Таран учредил стипендии для студентов НГТУ НЭТИ

- Переработка вместо захоронения и спрос на вторсырье

- Представители РАТМ Холдинга приняли участие в программе «Федеральная практика»

- Май

- «Сибстекло» начнет экспортировать стеклотару в Узбекистан

- НПП «Сибэлектротерм» и «СибПроектЭлектро» подписали соглашение о сотрудничестве

- Династия сотрудников ЭОСа вошла в число «Героев трудовых профессий»

- РАТМ Холдинг завершает опытные испытания роботизированного комплекса разминирования

- В Новосибирске испытали роботизированные комплексы для разминирования

- Катайский насосный завод выпустил опытную партию деталей из дуплексного сплава в рамках импортозамещения

- Возможности «Сибстекла» показали участникам Президентской программы подготовки управленческих кадров

- «Сибстекло» увеличило использование вторсырья на 46 %

- «Сибстекло» вновь поддержит «Экомир»

- Индустриальный парк Катайского насосного завода под Курганом открыли для резидентов

- Новосибирские заводы впервые открыли свои проходные для туристов

- «Сибстекло» выступило генеральным партнером Всероссийского детского турнира по футболу «Кубок Победы»

- О ветеранах КНЗ рассказали в рамках проекта «Помним»

- Президент РАТМ Холдинга поздравил ветеранов и коллег с Днем Победы

- РАТМ Холдинг разрабатывает технологии разминирования территорий с применением ИИ

- «Сибстекло» освоило производство коричневой банки

- Июнь

- РАТМ Холдинг поддержал Международный фестиваль «Традиции и Современность»

- НПП «Сибэлектротерм» и НГТУ подписали соглашение о сотрудничестве в сфере подготовки кадров

- «Сибстекло» выпускает в обращение цифровые финансовые активы на 200 млн рублей

- «Мы должны помочь людям — нам вместе жить»

- РАТМ Холдинг сообщил об отправлении отряда гуманитарного разминирования в ЛНР

- Потенциал «Сибстекла» оценили участники ВЭД

- Спецвыпуск «Вести Новосибирск» о подготовке кадров (видео)

- Новосибирское «Сибстекло» представило на ПМЭФ-2024 экологическую программу (видео)

- РАТМ Холдинг поблагодарили за помощь Курганской области

- Экологическую программу «Сибстекла» представили на ПМЭФ – 2024

- «Сибстекло» и Фонд «Зеленый стандарт» поддержали «Экомир»

- Промышленный туризм: заводы Новосибирска открыли проходные для путешественников (видео)

- Проект «Адаптиса» стал победителем всероссийского конкурса «Мы услышим»

- «Сибстекло» и правительство Иркутской области подписали меморандум о сотрудничестве

- Эдуард Таран стал лауреатом спортивно-деловой премии «Чемпион»

- На КНЗ развивают форматы работы с молодежью

- Вторая премия «Чемпион» в рамках ПМЭФ‑2024 прошла в Санкт‑Петербурге

- Аллею из елей в Новосибирском дендропарке высадили сотрудники «Сибстекла» и Фонда «Зеленый стандарт»

- «Сибстекло» и НГТУ (НЭТИ) будут сотрудничать в рамках импортозамещения

- На ЭОСе запустили профориентационные экскурсии

- Июль

- Выручка Катайского насосного завода выросла на 20 %

- «Сибстекло» расширяет взаимодействие с Узбекистаном

- Студенты НГТУ получили стипендию, учрежденную Эдуардом Тараном

- Эдуард Таран поддержал разработку студентов НГТУ для людей с аутизмом

- Как в Новосибирске делают привычную нам стеклотару (видео)

- На КНЗ планируют развивать производство насосов из пластика

- Как новосибирские компании готовятся к ужесточению денежно-кредитной политики?

- «Сибстекло» вновь подтвердило наивысший рейтинг привлекательности работодателя

- Потенциал промпарка «РИД Катайск» заинтересовал китайские компании

- РФС подтвердил категорию стадиона «Спартак»

- Эдуард Таран: «ESG – это не компромиссы, а баланс интересов»

- Антон Мор: «Опираясь на традиции, меняем рынок»

- Бизнес получит дополнительные льготы в УрФО

- Эдуард Таран и Антон Мор стали лауреатами премии «ТОП 50»

- На «Сибстекле» провели экскурсию для участников форума региональных команд

- Антон Мор: «Работа на заводе — драйв, а не рутина»

- КНЗ и «Далур» развивают новое направление сотрудничества

- «Вода России»: AB InBev Efes и «Сибстекло» провели уборку береговой линии в Караканском бору

- Президент РАТМ Холдинга поддержал восстановление Свято-Духовского храма

- Август

- Экскурсии на «Сибстекло» вошли в культурную программу «Технопрома-2024»

- НПП «Сибэлектротерм» и Институт теплофизики СО РАН планируют разрабатывать новые плазменные технологии

- ОТС LIVE: Искусству стекловарения – искусственный интеллект (видео)

- «Сибстекло» и НГУ договорились о разработке «цифрового помощника»

- «Сибстекло» представило экологичную паллету на «Технопроме»

- Эдуард Таран поздравил сотрудников с 32-летием РАТМ Холдинга

- «Сибстекло» приступило к утилизации стекольных отходов из Приморского края

- Ветеран КНЗ стал почетным гражданином Катайского муниципального округа

- «Сибстекло» стало финалистом конкурса корпоративных проектов «Дело в людях»

- Возможности «Сибстекла» показали воспитанникам ДМЦ «Каравелла»

- Сотрудников «Сибстекла» и ЭОСа занесли на Доску почета Заельцовского района

- Президент РАТМ Холдинга и гендиректор «Сибстекла» вошли в Совет научно-технологического развития Сибири и Арктики

- «Сибстеклу» присвоен официальный статус «Партнер национальных проектов России»

- Сентябрь

- Специалистов ЭОСа отметили наградами мэрии Новосибирска

- Эдуард Таран принял участие в телемосте ТАСС «Частные инвестиции в науку: бизнес или меценатство?»

- Эдуард Таран поздравил коллег и партнеров с Днем машиностроителя

- Топ-менеджеры РАТМ Холдинга вновь вошли в ТОП-1000 российских менеджеров

- Вузы и предприятия объединяются для борьбы с дефицитом молодых специалистов

- «Сибстекло» стало генеральным партнером ФК «Сибирь»

- РЭО назвал партнеров Российского экологического форума

- В индустриальном парке «Экран» провели экскурсию для участников форума «ИнПарк-2024»

- При поддержке «Сибстекла» в Караканскому бору устанавливают таблички-указатели

- «Адаптис» представил новый аватар на форуме-фестивале «Территория будущего. Москва 2030»

- «Сибстекло» завоевало «бронзу» турнира по мини-футболу Сибирского ГУ Банка России

- Антон Мор: «Объединяем цифровые технологии и компетенции сотрудников»

- Компьютерный переводчик РЖЯ адаптировали для МФЦ

- Октябрь

- РЭО: «Сибстекло» предложило заменить деревянные поддоны экологичными пластиковыми

- Новосибирцы ежегодно сдают 150 тонн стекла: как его превращают в бутылки (видео)

- «Используем рекордное количество вторсырья» (видео)

- «Сибстекло» одержало победу в конкурсе корпоративных проектов «Дело в людях»

- Потенциал промпарка «РИД Катайск» представили в рамках InRussia-2024

- «Сибстекло» увеличит производительность, используя вторсырье

- Катайскому насосному заводу вновь присвоен ESG-индекс

- «Сибстекло» вошло в список лидеров ESG-индекса

- КНЗ осуществил поставку насосов для «Куйбышев Азот»

- Сотрудники «Сибстекла» приняли участие в уборке Соснового бора

- На ЭОСе развивают промтуризм для профориентации

- «Сибстекло» развивает сотрудничество с НГТУ (НЭТИ)

- В экоцентре «Экорекс» начали принимать стеклотару для утилизации на «Сибстекле»

- «Сибстекло» стало участником Ассоциации «Ресурс»

- «Круговорот стекла» обсудили на РЭФ

- Экспозицию «Сибстекла» на РЭФ представили вице-премьеру РФ Дмитрию Патрушеву

- Вернуться к советскому опыту не получится

- «Сибстекло» погасило дебютный выпуск ЦФА

- На «Сибстекле» продолжают формировать команду амбассадоров устойчивого развития

- Ноябрь

- На «Сибстекле» увеличивают долю стекольных отходов в производстве тары до рекордных 80 %

- Антон Мор: «Мы наполняем тренды новыми смыслами»

- АКРА подтвердило кредитный рейтинг ООО «Сибстекло»

- На «Спартаке» открывают самый большой каток в Новосибирске

- «Сибстекло» стало «Лидером стекольной отрасли»

- На новосибирском заводе запустили новые линии по переработке стеклоотходов (видео)

- Маленький принц на шаре из крышек: чем удивил конкурс поделок из мусора (видео)

- «Сибстекло» наградило призеров конкурса «Вторая жизнь упаковки»

- «Вести Новосибирск» узнали причины превращения «белых воротничков» в «синие» (видео)

- На «Сибстекле» увеличили мощности по обработке стеклоотходов более чем в два раза

- На «Сибстекле» отпраздновали День работника стекольной промышленности

- Антон Мор: «Качество продукции у нас выше, чем у зарубежных производителей»

- Антон Мор поздравил коллег с Днем работника стекольной промышленности

- При поддержке РАТМ Холдинга улучшена разработка студентов НГТУ НЭТИ

- На «Сибстекле» приступили к утилизации стеклоотходов с Сахалина

- «Экран-оптические системы» отметил юбилей

- Как быть востребованным в почти 90 лет. Невероятная история сотрудника ЭОСа

- Первый вице-президент РАТМ Холдинга поздравил коллектив ЭОСа с юбилеем

- Антон Мор стал номинантом премии «Человек года – 2024»

- «Сибстекло» выступило главным партнером конкурса «Вторая жизнь упаковки»

- Декабрь

- Кто стал «Компанией года / Персоной года — 2024» в новосибирской промышленности?

- Первый вице-президент РАТМ Холдинга поздравил коллег и партнеров с Новым годом

- Чем запомнился 2024 год представителям бизнеса?

- В Совете федерации разделили отходы

- ФРП Новосибирской области поддержал цифровизацию «Сибстекла»

- Гендиректор «Сибстекла» предложил субсидировать перевозку ТКО из отдаленных регионов к месту утилизации

- Сотрудники «Сибстекла» стали лауреатами премии «Сделано в Сибири»

- Курганские насосы будут работать на первой турецкой АЭС «Аккую»

- Движение вперед: на «Сибстекле» ожидают увеличения объема производства

- Фотоэлектронные умножители ЭОСа станут экспонатами Музея космонавтики имени Ю. В. Кондратюка

- Антон Мор: На рынке наблюдается дефицит экологичной упаковки

- НПП «Сибэлектротерм» изготовило корпус крупнейшей в мире камеры для исследования взрыва на синхротроне

- Антон Мор: «В России появляются импортозамещающие решения для стеклотарных заводов»

- Катайский насосный завод совершенствует корпоративную молодежную политику

- Экскурсия на «Сибстекло» стала частью программы «Дней производительности»

- 2023

- Январь

- «Для сохранения лидерства мы должны быть гибкими»

- Анимированный аватар синхронного перевода на русский жестовый язык вскоре выйдет на рынок

- АО «Завод «Экран» меняет название на «РИД Групп – Новосибирск»

- Специалисты «Гидромаша» войдут в состав экспертного совета по акустике судовых систем и их элементов

- Февраль

- «Сибстекло» увеличило выпуск продукции на 15 %

- Дню защитника Отечества посвятили спортивные рекорды

- «Зарплаты зависят от уровня профессионального развития»

- На «Сибстекле» снимали авторское кино по мотивам рассказа Ирвина Шоу

- ООО «Сибстекло» увеличило запасы сырья и готовой продукции

- «Сибстекло» готово поддержать тренд на импортозамещение напитков

- АО «Экран-оптические системы» возглавил Игорь Чапаев

- «Экран-оптические системы» сосредоточится на выпуске ФЭУ

- Председателем Совета директоров «Сибстекла» избран Винченцо Бове

- Март

- Минус 30 граммов, а сколько пользы!

- «Взаимодействие с заказчиками в стеклотарном бизнесе имеет свою специфику»

- Производство самой легкой стеклянной бутылки в Новосибирске вошло в число «Инфоповодов года»

- Самую легкую стеклянную бутылку в России начали производить в Новосибирске (видео)

- Самые лёгкие в России стеклянные бутылки начали выпускать в Новосибирске (видео)

- В Новосибирске впервые начали разливать пиво в легкие стеклянные бутылки (видео)

- В Новосибирске приступили к выпуску пивоваренной продукции в самой легкой бутылке в России

- РЭО: комплекс по обработке 180 тысяч тонн стеклобоя запустили в Сибири

- «Сибстекло» стало «Лучшей компанией по производству стеклянной тары»

- «Учителя выражали обеспокоенность моей предприимчивостью». Антон Мор — о первых деньгах

- На «Сибстекле» увеличили мощности по обработке отходов стекла

- Секреты успешной переработки стеклотары раскрыли в Подмосковье

- «Сибстекло»: как адаптировать lean-технологии к специфике производства

- Апрель

- Благотворительному фонду «ЖИВИ» исполнилось 10 лет

- Нацпроект «Производительность труда» коррелирует с целями устойчивого развития

- В Новосибирске будут развивать инфраструктуру приема стеклотары

- РАТМ Холдинг выбрал генподрядчика строительства промпарка в Курганской области

- Законопроект о РОП внесли в Госдуму

- В регионах России накапливают успешный опыт ответственного потребления и переработки вторсырья

- «Сибстекло» поддерживает экомарафон «Мы за чистый город!»

- Катайский насосный завод увеличил выручку на 16 %

- «Экран» отметил 69-летие

- «Гидромаш» обновляет парк технологического оборудования

- Сверхлегкие стеклянные бутылки первым в стране начал выпускать завод в Новосибирске (видео)

- РАТМ Холдинг станет системным партнером Курганской области

- На «Спартаке» возобновили футбольный сезон

- Май

- «За семь лет вложили 3 миллиарда рублей»

- Футбол объединяет бизнес (видео)

- «Сибстекло» объединило партнеров на футбольном поле «Спартака»

- РАТМ Холдинг приступил к строительству индустриального парка в Курганской области

- «Сибстекло» поддерживает «Экомир»

- Катайский насосный завод увеличил чистую прибыль в два раза

- В 2023 году «Сибстекло» увеличит выпуск продукции на 7,6 %

- Стекло становится легче на подъем

- «Сибстекло» подтвердило наивысший рейтинг привлекательности работодателя

- В Банке ВТБ начал работать компьютерный переводчик русского жестового языка

- Эдуард Таран поздравил коллег и ветеранов с Днем Победы

- В Новосибирске почтили память Георгия Колонды

- Июнь

- «Сибстекло» готовится выйти на IPO

- Эдуард Таран вошел в Попечительский совет Музея города Новосибирска

- Эдуард Таран поздравил новосибирцев с юбилеем города

- В Новосибирской области построят стеклообогатительную фабрику мощностью 200 тыс. тонн в год (видео)

- Вопросы экономического развития Новосибирской области обсудили на ПМЭФ-2023 (видео)

- В «Росатоме» оценили сотрудничество с РАТМ Холдингом в рамках импортозамещения

- В Михайловском районе построят завод по производству соды (видео)

- Правительство Алтайского края и «Сибстекло» заключили соглашение о взаимодействии

- ППК РЭО и «Сибстекло» договорились о совместных проектах в сфере утилизации стекла

- РАТМ Холдинг и «Атомредметзолото» укрепляют системное партнерство с Курганской областью

- «Сибстекло» и AB InBev Efes расширяют сотрудничество в области экологичной упаковки

- Администрация Томской области и «Сибстекло» договорились о сотрудничестве

- РЭО: количество концессий по проектам ТКО выросло в 2 раза за 1,5 года

- «Заказчики «Сибстекла» готовы расширить рамки партнерских отношений»

- Начальник составного участка «Сибстекла» удостоена госнаграды

- Памяти Анатолия Катаева

- Сварить стекло правильно: больше рециклинга, меньше энергоресурсов

- «Сибстекло» стало частью «Экомира»

- Июль

- Катайский насосный завод подвел итоги работы в первом полугодии 2023 года

- О проекте «Адаптиса» рассказали на радио «Серебряный Дождь»

- Сбербанк выступил финансовым партнером строительства промпарка в Катайске

- Эксперт назвал сверхлегкие бутылки решением проблемы экологичной упаковки

- Замкнуть в цикл: «Сибстекло» станет частью системы обращения с отходами»

- Томская область планирует утроить с 2024 года поставки стеклобоя «Сибстеклу»

- «Сибстекло» станет системным партнером Томской области в сфере обращения с отходами

- Об утилизационных возможностях «Сибстекла» рассказали на форуме в Красноярске

- Август

- «Вперед – и точка!»: блиц-интервью Анатолия Зуева

- «Вперед – и точка!»: блиц-интервью Антона Мора

- На «Сибстекле» утилизируют стекло, собранное в рамках акции «Экологический агиттеплоход»

- Компьютерный переводчик РЖЯ представили на «Технопроме»

- Эдуард Таран поздравил сотрудников с днем рождения РАТМ Холдинга

- Сотрудников АО «Экран-оптические системы» наградили за труд на благо города

- «Сибстекло» увеличило выпуск продукции на 5 %

- Специалистам Катайского насосного завода вручили почетные грамоты Минпромторга РФ

- Новосибирским предпринимателям показали возможности «Сибстекла»

- РАТМ Холдинг поддерживает развитие шефских связей с ВМФ РФ

- Сентябрь

- Топ-менеджеры РАТМ Холдинга вошли в «ТОП-1000 российских менеджеров»

- Инвесторы оценили промышленные парки Новосибирска

- Эдуард Таран поздравил сотрудников с Днем машиностроителя

- Сохранить «Сосновый бор» (видео)

- «Сибстекло» вошло в число финалистов конкурса корпоративных проектов «Дело в людях»

- В Новосибирске приступили к благоустройству «Соснового бора»

- «Сибстекло» приступило к формированию патентного портфеля

- РАТМ Холдинг установит шефские связи с подлодкой К-573 «Новосибирск»

- «Для «Сибстекла» ESG — это устойчивая эффективность»

- Гендиректор «Сибстекла» номинирован на звание «Промышленник года»

- На «Экране» стартовала подготовка к юбилею (видео)

- «Экран» готовится отметить 70-летие

- Октябрь

- "Гидромаш" досрочно поставил партию малошумных насосов для подлодок проекта "Ясень-М"

- «Гидромаш» выполнил ГОЗ с опережением графика

- «Сибстекло» завершило первичное размещение третьего выпуска облигаций

- НПП «Сибэлектротерм» будет сотрудничать с центром подготовки кадров для машиностроения

- Что происходит с факторингом в Новосибирской области: ожидать ли перехода на цифровые активы и появления новых игроков на этом рынке?

- «Сибстеклу» посвятили «Отдельную тему» на телеканале ОТС (видео)

- «Сибстекло» стало победителем конкурса корпоративных проектов «Дело в людях»

- Чистая прибыль Катайского насосного завода выросла в 1,5 раза

- «Сибстекло» увеличит долю облегченной тары до 90 %

- О ценности вторичного сырья в логике экологического мышления

- «Сибстекло» разместит на ММВБ третий выпуск облигаций

- Преимущества экопромышленных парков обсудили участники РЭФ

- На «Сибстекле» подтверждают готовность стать резидентом Экопромпарка в Новосибирской области

- «Сибстеклу» присвоен ESG-индекс

- Катайский насосный завод стал участником Ассоциации металлообрабатывающих предприятий

- Ноябрь

- В день Курганской области на выставке «Россия» обсудили развитие промпарка «РИД Катайск»

- «Сибстекло» увеличит уставный капитал

- Катайскому насосному заводу продлили атомную лицензию

- До конца 2023 года «Сибстекло» утилизирует 40 тыс. тонн стекольных отходов

- На «Сибстекле» отметили День работника стекольной промышленности

- Эдуард Таран поздравил сотрудников «Сибирского стекла» с профессиональным праздником

- Совет директоров АО «Экран-оптические системы» возглавил Сергей Старицын

- Экипаж подводного крейсера погрузили в историю Новосибирска

- Подписано соглашение о шефской помощи с подлодкой «Новосибирск» (видео)

- Губернатор Новосибирской области принял участие в подписании соглашения с АПК «Новосибирск» (видео)

- РАТМ Холдинг заключил соглашение о шефских связях с подводным крейсером «Новосибирск»

- Новосибирский завод «Сибстекло» увеличил долю вторсырья при производстве бутылок (видео)

- «Сибстекло» стимулирует спрос на экологичную упаковку

- «Сибстекло» вновь выступило партнером конкурса «Вторая жизнь упаковки»

- Темпы строительства на площадке промпарка «РИД Катайск» оценил замгубернатора Курганской области

- Декабрь

- По итогам 2023 года Антон Мор вошел в топ упоминаемых персон «Делового квартала»

- Эдуард Таран поздравил коллег и партнеров с Новым годом

- Чем запомнился 2023 год?

- Как не скатиться в популизм, рассуждая об экологичности

- «Сибстекло» вновь стало «Лучшей компанией по производству стеклянной тары»

- Самый большой каток в городе открыли на стадионе «Спартак» (видео)

- Эдуард Таран выступил на юбилейном заседании Межрелигиозного совета России

- Самый большой в Новосибирске ледовый каток открывают на стадионе «Спартак»

- «АКРА» дало позитивный прогноз по кредитному рейтингу «Сибстекла»

- О готовности «Сибстекла» к исполнению РОП рассказали на форуме «СО.ЗНАНИЕ»

- 2022

- Январь

- На предприятиях РАТМ Холдинга усиливают противоэпидемические меры

- Представитель «Сибстекла» вошел в состав Комитета по развитию экономики замкнутого цикла ТПП РФ

- На «Сибстекле» формируют план эталонного участка

- Мастер-класс по стандартам НХЛ устроили на катке «Спартака» (видео)

- «Сибстекло» вошло в число лучших предприятий по производству стеклотары

- Февраль

- В РАТМ Холдинге прокомментировали взаимоотношения с Белоусом

- День защитника Отечества отметили по-спортивному

- Дефицит вторсырья тормозит развитие предприятий, занимающихся его переработкой (видео)

- Катайский насосный завод увеличил поставки продукции на экспорт

- Производители тары стремятся увеличить переработку отходов стекла (видео)

- «Сибстекло» поддерживает рост спроса на облегченную тару

- Катайский насосный завод увеличил выпуск продукции на 21%

- Как работают на «Сибстекле» показали на фотовыставке в Общественной палате РФ

- РАТМ Холдинг весной начнет строительство склада на площадке производства кальцинированной соды

- Март

- Производство нон-стоп (видео)

- АО «Новосибирский завод «Экран» и АО «Новосибирскэнергосбыт» заключили мировое соглашение

- «Сибстекло» приступило к выпуску зеленой бутылки

- Павел Бобошик. Каким мы его запомним

- Резиденты промпарка «Экран» увеличили выручку на 24 %

- Апрель

- К экологической программе «Сибстекла» присоединились участники акции «Стекло, сдавайся!»

- «Спрос на стеклотару останется стабильно высоким»

- «Сибстекло» увеличило прибыль от продаж стеклотары на 71 %

- «Сибстекло» приняло участие в форуме «Мой зеленый Новосибирск»

- Завод берут в оборот

- Представитель «Сибстекла» вошел в рабочую группу Минприроды РФ

- «Сибстекло»: стремимся к устойчивости в условиях турбулентности

- В РАТМ Холдинге обозначили позицию в отношении экс-руководителей «Экрана»

- Не импортозамещение, а замена одного импорта другим

- Май

- Катайский насосный завод увеличил выручку на 9%

- О ESG-повестке «Сибстекла» рассказали на конференции «Коммерсанта»

- Выручка «Сибстекла» выросла в полтора раза

- На телеканале НТВ показали как делают стеклотару на «Сибстекле» (видео)

- На «Сибстекле» оценили участие в нацпроекте «Производительность труда»

- Как бизнес Новосибирска переживает санкции: проблемы и перспективы

- Президент РАТМ Холдинга поздравил коллег и ветеранов с Днем Победы

- «Сибстеклу» присвоен наивысший рейтинг привлекательности работодателя

- На стадионе «Спартак» завершают формирование системы контроля и управления доступом

- Июнь

- НГТУ НЭТИ, РАТМ Холдинг и Всероссийское общество глухих откроют передовую лабораторию русского жестового языка

- «Сибстекло» выступило генеральным партнером Дня города с Радио Record

- Президент РАТМ Холдинга поздравил новосибирцев с Днём города

- О возможностях «Сибстекла» рассказали президенту Всероссийского общества глухих

- «Необходимо укреплять партнерство с предприятиями Казахстана»

- «Сибстекло» и AB InBev Efes представили самую легкую бутылку в России

- Бизнес пробует ESG

- «Стекольная отрасль заинтересована использовать оборудование отечественных производителей»

- Катайский насосный завод расширяет линейку импортозамещающих насосов

- «Сибстекло» формирует годовой запас песка для производства коричневой и зеленой тары

- «Сибстекло»: маршрут – речной, курс – на экологию (видео)

- Июль

- Катайский насосный завод готов конкурировать с иностранными поставщиками для нефтегазовой отрасли

- «Сибстеклу» вручили сертификат «Бережливого мышления»

- Новосибирский университет оборудовал системой видеоаналитики конвейер стекольного завода

- «Сибстекло» увеличило выпуск продукции на треть

- Стадиону «Спартак» повысили категорию

- «Загрузка будет стопроцентной» – генеральный директор «Сибстекла» Антон Мор рассказал о ситуации на рынке стеклотары

- Курганский завод отказался от итальянских технологий

- Август

- Эдуард Таран: определяя ESG-приоритеты, не делаем для себя открытий

- Эдуард Таран поздравил сотрудников с 30-летием РАТМ Холдинга

- РАТМ Холдинг отмечает юбилей

- Инновации для каждого: в Манеже прошла серия научпоп-стендапов

- «Подход к развитию промышленных территорий должен быть комплексным»

- Стадион «Спартак» отметил 95-летие

- Как московская компания помогает глухим слышать мир

- Двусторонний онлайн-переводчик жестового языка создали в Новосибирске

- Президент РАТМ Холдинга поздравил сотрудников «Спартака» с 95-летием стадиона

- Падение цен на вторсырье ударило по сборщикам и отрикошетило по производителям

- «Гидромаш» стал лучшим промышленным предприятием Алексеевского района Москвы

- Катайский насосный завод подвел итоги работы в первом полугодии 2022 года

- Сентябрь

- Самые нужные проекты становятся реальностью благодаря господдержке (видео)

- Вице-президент РАТМ Холдинга вновь вошла в «ТОП-1000 российских менеджеров»

- Эдуард Таран поздравил жителей региона с 85-летием Новосибирской области

- Современные технологии делают городские услуги доступнее для людей с особенностями здоровья

- Гендиректор «Сибстекла» номинирован на звание «Инноватор года»

- АО «Завод «Экран» увеличило прибыль на 41,5 %

- «Сибстекло» вошло в число «Экспортеров года» в Сибирском федеральном округе

- РАТМ Холдинг отмечает 30-летие

- На «Спартаке» прошли соревнования по зрелищным видам спорта среди сотрудников органов внутренних дел

- РАТМ Холдинг принимает поздравления с юбилеем

- Топ-менеджеры о бизнесе в новых реалиях: блиц-интервью Антона Мора

- Октябрь

- «Адаптис» и НГТУ представили анимированный аватар синхронного перевода на русский жестовый язык

- Цифровой аватар-сурдопереводчик создали в Новосибирске (видео)

- Одни из лучших (видео)

- Стекольный завод в Новосибирске наладил производство зеленых бутылок (видео)

- «Сибстекло» привлечет 300 млн рублей через размещение облигаций на ММВБ

- Губернатор Новосибирской области оценил технологические преимущества «Сибстекла»

- «Сибэлектротерм»: как удалось сохранить потенциал площадки

- В сочетании экономики и экологии нет противоречия

- «Сибстекло» увеличило выпуск продукции на 20 %

- Антон Мор: «Для «Сибстекла» развитие производственного потенциала — задача перманентная»

- Катайскому насосному заводу присвоен ESG-индекс

- Рынок упаковки: кто пострадал, а кто выиграл от санкций 2022 года

- О принципах природопользования «Сибстекла» рассказали на Второй сибирской конференции по устойчивому развитию

- Начальник производства «Сибстекла» ответил на «Вопросы по делу» (аудио)

- Ноябрь

- Новосибирские компании проведут новогодние корпоративы в офисах

- В Новосибирске начнет работать самый большой каток

- «Сибстекло» начнет использовать вторичное сырье из Подмосковья

- Инвестиции: как средние компании привлекают финансирование

- Министр спорта Ахапов и другие известные жители Новосибирска рассказали, за кого болеют на чемпионате мира по футболу

- Специалисты «Гидромаша» предлагают уникальные решения для кораблестроения

- На «Сибстекле» отметили профессиональный праздник

- Эдуард Таран поздравил сотрудников ООО «Сибирское стекло» с Днем работника стекольной промышленности

- О возможностях компании «Адаптис» рассказали на форуме FINOPOLIS

- Теперь мы поймем друг друга: ученые создали переводчик для слабослышащих

- «Культура сбора отходов только формируется»

- Большой потенциал в период перемен (видео)

- «Сибстекло» поддержало проект «Все и сразу»

- Облигации «Сибстекла» на ММВБ раскупили за два дня

- РАТМ Холдинг и Металлоинвест будут сотрудничать в импортозамещении

- Разделять, вовлекать и регулировать

- Как изменения в ESG-повестке повлияли на отечественные компании? (видео)

- Катайский насосный завод увеличил выручку на 24 %

- О методах проектирования насосов на «Гидромаше» рассказали на конференции ECOPUMP-RUS’2022

- Декабрь

- Антон Мор вошел в топ упоминаемых персон «Делового квартала»

- «Компания года»/«Персона года». Реальный сектор: перезагрузка промышленного масштаба

- Эдуард Таран поздравляет с наступающим Новым годом и Рождеством

- Виктор Беляев поздравляет с Новым годом и Рождеством

- В Новосибирске предложили распространить промипотеку на индустриальные парки

- Производители стеклотары ждут рекордов

- «АКРА» подтвердило кредитный рейтинг «Сибстекла»

- На КНЗ масштабируют опыт бережливого производства

- Антон Мор: «Мы на год опережаем конкурентов»

- Насосы нарастили инвестиции

- Нацпроект меняет подход к переработке стекла (видео)

- РАТМ Холдинг выбирает генподрядчика строительства промпарка в Курганской области

- Цифровой синхронный переводчик РЖЯ представили кураторам федеральной программы «Приоритет-2030»

- Специалистов Катайского насосного завода удостоили грантов губернатора Курганской области

- Ученые создали синхронный перевод на язык жестов

- ООО «Сибстекло» расширяет базу поставщиков

- Самый большой каток Новосибирска открылся (видео)

- «Когда бы вы знали, из какого сора...» (видео)

- «Сибстекло» вновь поддержало конкурс «Вторая жизнь упаковки»

- Подведены итоги конкурса «Вторая жизнь упаковки» (видео)

- 2021

- Январь

- Роспатент зарегистрировал товарный знак «РИД Групп»

- В Новосибирске прошел один из самых массовых шахматных турниров России

- Февраль

- Главе Минпромторга РФ рассказали о возможностях Катайского насосного завода

- АО «Экран-оптические системы» увеличило поставки продукции в Китай на 72%

- «Катайский насосный завод» освоил выпуск оборудования для флота ГРП

- Представитель АО «Завод «Экран» предложил создать сервис для кооперации резидентов промпаков

- «Сибстекло» рассчитывает увеличить поток стеклобоя, сотрудничая с HoReCa

- Март

- На новой стекловаренной печи «Сибстекла» идут пусконаладочные работы

- Крупнейший новосибирский переработчик стекла привлекает сектор HoReCa к сбору вторсырья (видео)

- ООО «Индустриальный парк «Катайск» приступило к проектированию объектов промпарка

- Суд вновь признал незаконными требования «РЭС» к АО «Завод «Экран»

- Апелляция не признала миллиардные требования энергетиков к заводу «Экран»

- «Сибстекло» планирует увеличить поставки стеклобоя на 20-25%

- Апрель

- За четыре года резиденты промпарка «Экран» получили выручку в размере 23,5 млрд рублей

- РАТМ Холдинг увеличил прибыль от продаж стеклотары на 84%

- АО «Катайский насосный завод» включен в реестр поставщиков ПАО «Транснефть»

- «Сибирское стекло»: рецепты роста вопреки пандемии

- В 2021 году АО «Катайский насосный завод» увеличит выручку на 30%

- Затраты ниже, зарплата - выше

- Май

- Индустриальный рубеж

- Новосибирский бизнес помог Южной Осетии в борьбе с COVID-19

- Президент РАТМ Холдинга поздравил новосибирцев с Днем Победы

- Июнь

- Президент РАТМ Холдинга Эдуард Таран поздравил новосибирцев с Днем города

- На «Спартаке» идет ремонт

- ОАО «Стадион «Спартак» проводит реконструкцию футбольного поля

- В Новосибирской области можно привиться от COVID-19 на рабочем месте и получить отгул

- АО «Катайский насосный завод» обновляет станочный парк

- На «Сибстекле» запустят новый технологический комплекс по обработке стеклобоя

- Президент РАТМ Холдинга Эдуард Таран награжден Орденом Дружбы Республики Южная Осетия

- Эксперты оценили высокий инвестиционный потенциал промпарка «Экран»

- В «Сибирском лучике» дали старт летним каникулам

- Июль

- «Сибстекло»: в рамках «зеленого» курса

- Танцуют от печки: как инвестиции расширили возможности «Сибстекла»

- «Сибстекло» присоединилось к нацпроекту «Производительность труда»

- Новая печь «Сибстекла» вышла на плановую мощность

- Конкуренция за вторсырье набирает обороты

- В ООО «Сибирское стекло» произошли кадровые изменения

- «Сибстекло» готово утилизировать все отходы стекла в Новосибирской области

- Август

- Эдуард Таран поздравил сотрудников с 29-летием РАТМ Холдинга

- «То, что предлагается в культурной сфере Сибири, абсолютно не провинциально»

- Как сделать производство экологичнее

- Ресурс - вторичный, задача - приоритетная

- АО «Катайский насосный завод» увеличил экспортные поставки на четверть

- Отходы в доходы: где покупают ненужное стекло и использованные деревянные поддоны

- Компания «Адаптис» стала резидентом инновационного центра «Сколково»

- Катайский насосный завод увеличил чистую прибыль на 76%

- Сентябрь

- «Сибстекло» вошло в число лидеров ХХV конкурса «За успешное развитие бизнеса в Сибири»

- Вице-президент РАТМ Холдинга вошла в «ТОП-1000» российских менеджеров

- Катайский насосный завод отметил 80-летие

- Катайский насосный завод принимает поздравления с юбилеем

- Эдуард Таран поздравил коллектив КНЗ с 80-летием предприятия

- «Сибирское стекло» выступило партнером Первой сибирской конференции по устойчивому развитию

- В ООО «Сибирское стекло» создан Совет директоров

- Производители стеклотары готовы к кратному увеличению доли отходов стекла в составе сырья

- Антон Мор номинирован на звание «Промышленник года»

- В сертификации индустриальных парков примет участие представитель «РИД Групп»

- РФС подтвердил соответствие футбольного поля «Спартака» требованиям стандарта

- Октябрь

- Стекольные заводы могут использовать до 80% стеклобоя в составе сырья, проблема в том, как его собрать

- Станочник «Сибстекла» вошел число призеров городского конкурса «Лучший по профессии – токарь» (видео)

- Производители стеклотары выступают за утилизацию 100% упаковки с начала 2022 года

- «Сибстекло» готово утилизировать 200 тыс. тонн стекольных отходов в год

- Региональные практики устойчивого развития

- Цели устойчивого развития прописывают для регионального бизнеса

- В Новосибирске прошла конференция AdaptisCon#2

- Формировать культуру ответственного потребления необходимо при активном участии государства

- ИИ - вместо сурдопереводчика. Как 3D-аватар Саша помогает общаться с теми, кто плохо слышит? (видео)

- Ноябрь

- Предприятия Новосибирской области стали участниками нацпроекта «Производительность труда»

- На «Сибстекле» повысят производительность труда (видео)

- Крупнейший за Уралом производитель стеклотары увеличит выпуск продукции

- «Лёд шикарный»: новосибирцы оценили каток на стадионе «Спартак» (видео)

- Горячий цех: самую легкую бутылку в России будет выпускать новосибирский завод (видео)

- «Сибстекло», AB InBev Efes и региональный Минпромторг подписали «зеленое» соглашение о сотрудничестве

- На стадионе «Спартак» начнет работать самый большой в Новосибирске ледовый каток

- «Сибстекло» выступило партнером конкурса «Вторая жизнь упаковки»

- Сварщик «Сибстекла» стал бронзовым призером городского конкурса профмастерства

- На «Сибстекле» чествовали лучших сотрудников

- Эдуард Таран поздравил сотрудников «Сибстекла» с профессиональным праздником

- Индустриальный парк «Экран» подтвердил соответствие национальному стандарту

- На «Сибстекле» приступают к диагностике производственных процессов в рамках нацпроекта «Производительность труда»

- Производителям расширяют ответственность, а переработчикам — рынок

- Декабрь

- Эдуард Таран поздравил коллег и партнёров с Новым годом

- Производить больше, используя меньше

- «Компания года»/«Персона года» — 2021. Промышленность: нарастить объёмы и диверсифицировать производство

- «Сибстеклу» присвоили кредитный рейтинг

- РАТМ Холдинг поддержал Всероссийский турнир по фехтованию на призы Станислава Позднякова

- Резиденты StartHub.Moscow получили гранты на сумму один миллион рублей

- ООО «Сибстекло» и Всероссийское общество глухих подписали соглашение о сотрудничестве

- Гендиректор «Сибстекла» Антон Мор стал «Промышленником года»

- Эдуард Таран поздравил коллектив ОАО «НПО «Гидромаш» с юбилеем предприятия

- 2020

- Январь

- Бизнес-вектор. Рынок упаковочных материалов в России (видео)

- АО «Завод «Экран» создает «РИД Групп»

- Кинопроект «Снежные призраки» поддержал Василий Лановой (видео)

- Февраль

- АО «Катайский насосный завод» увеличило выручку от продажи насосов на 24%

- В индустриальном парке «РИД Катайск» обеспечат условия для создания насосного кластера

- Новосибирский завод откроет пункты приема стеклотары (видео)

- Генсовет Ассамблеи народов Евразии поддержал проведение Евразийских игр

- «Запуск новой печи станет знаковым событием для отрасли»

- «Нужно менять парадигму мышления»

- Резиденты индустриального парка «РИД Экран» удвоили налоговые отчисления

- Представитель АО «Завод «Экран» предложил изменить закон «О промышленной политике в РФ»

- Март

- Купим много стеклобоя

- Производители упаковки выступают за самостоятельную реализацию РОП

- Кризис плюс карантин. Бизнес в шоке

- Каникулы трудового режима

- Новые правила утилизации отходов возмутили предпринимателей (видео)

- Гендиректор «Сибстекла»: государство должно изменить подходы к бизнесу

- АО «КНЗ» оказал поддержку клубу Федерации каратэ киокусинкай Курганской области

- Генеральный директор ООО «Сибстекло» выступил за самостоятельную реализацию РОП

- Промпарк «РИД Катайск» включили в программу социально-экономического развития Курганской области

- Апрель

- РАТМ Холдинг приобрел экспресс-анализатор газов крови для городской инфекционной больницы №1

- Благотворительному фонду «ЖИВИ» исполнилось 7 лет

- РАТМ Холдинг увеличил прибыль от реализации стеклотары на 59%

- Представитель АО «Завод «Экран» предложил поддержать участников парковых проектов на период арендных каникул

- Как в пандемию работают промышленные предприятия Новосибирской области

- Представителей АО «КНЗ» включили в рабочую группу Минпромторга РФ

- «Двадцать первый век продолжает бросать вызовы, я желаю нам всем удачи!»

- Май

- Эдуард Таран принял участие в онлайн-встрече, посвященной трехлетию Ассамблеи народов Евразии

- Какие технологии вы считаете наиболее заслуживающими внимания?

- РАТМ Холдинг увеличил прибыль от продажи стеклотары более чем в 1,5 раза

- Минпромторг РФ призвал региональные власти поддержать индустриальные парки

- Эдуард Таран поздравил новосибирцев с Днем Победы

- Состоялась премьера фильма «Снежные призраки»

- Июнь

- Сбережение финансов

- Не место отдыха

- Генеральным директором ООО «РИД ГРУПП СТОЛИЦА» назначен Данияр Сафиуллин

- Губернатор Новосибирской области оценил производственные возможности «Сибстекла»

- В Новосибирске расширяют производство бутылок (видео)

- РАТМ Холдинг стал корпоративным членом Ассоциации менеджеров России

- Июль

- ООО «Сибстекло» ищет возможности увеличить поток стеклобоя

- ОАО «НПО «ГИДРОМАШ» вновь подтвердило статус «Промышленного комплекса г. Москвы»

- На «Сибстекле» будут выпускать стеклотару зеленого цвета

- Испытательную лабораторию «КНЗ» аккредитуют в Росатоме

- «Катайский насосный завод» будет поставлять насосы для АЭС «Аккую» в Турцию

- Накачают вместе

- Август

- Работа над выбросами: Что делают новосибирские предприятия для защиты экологии

- Сибирская промышленность: догнать ушедший год

- Эдуард Таран поздравил сотрудников РАТМ Холдинга с 28-летием компании

- Испытательная лаборатория АО «Катайский насосный завод» аккредитована в госкорпорации «Росатом»

- Вместо соды и песка

- ООО «Сибирское стекло» присоединилось к Союзу российских пивоваров

- АО «Завод «Экран» продолжит управлять промплощадкой ОАО «Сибэлектротерм»

- «Сибстекло» развивает сотрудничество с вузами Томска в рамках проекта по производству соды

- Сентябрь

- АО «Экран-оптические системы» повысит производительность труда на 30%

- На «ЭОСе» поднимут производительность труда (видео)

- Бережливое производство будут внедрять на заводе «Экран-оптические системы» (видео)

- «Сибстекло» привлечет 125 млн рублей через размещение облигаций на ММВБ

- Участие в нацпроекте позволило «КНЗ» поднять производительность труда

- EBITDA стеклотарного бизнеса РАТМ Холдинга выросла в 1,6 раза

- Чистая прибыль АО «Катайский насосный завод» увеличилась в 3,4 раза

- Разделяй и властвуй

- Выручка АО «Экран-оптические системы» по итогам года составит 750-800 млн рублей

- На «КНЗ» ввели в эксплуатацию децентрализованную систему производства сжатого воздуха

- Проект РАТМ Холдинга по производству соды одобрили на инвестсовете Новосибирской области

- Туда сода

- Энтузиазм есть, стимула нет

- Октябрь

- На «Катайском насосном заводе» усовершенствовали процесс регенерации песка

- Ценные бумаги ООО «Сибстекло» торгуются выше номинала

- РАТМ Холдинг и АО «Завод «Экран» обратились в Следственный комитет РФ и Генеральную прокуратуру РФ

- Облигации ООО «Сибстекло» раскупили на ММВБ за несколько часов

- Фильм «Снежные призраки» победил на Международном телефестивале «Вечный огонь»

- Ноябрь

- Оператор фильма «Снежные призраки» получил ТЭФИ

- Самый большой в Новосибирске каток открылся (видео)

- Самый большой каток открылся в Новосибирске (видео)

- На «Сибирском стекле» открыли «Галерею славы»

- На стадионе «Спартак» открывают ледовый каток

- Эдуард Таран поздравил сотрудников ООО «Сибирское стекло» с профессиональным праздником

- «Статус управляющей компании обязывает гарантировать стабильность»

- Объемы экспорта «Катайского насосного завода» должны вырасти на 20%

- ООО «Сибирское стекло» выплатило первый купон по облигациям

- Декабрь

- «Кто-то где-то уже съел летучую мышь — и все планы превращаются в иллюзии»

- Эдуард Таран поздравил коллег и партнеров с Новым годом и Рождеством

- Мы готовы ответить на любые вызовы времени

- Минспорт России и РФС заключили Соглашение о развитии футбола с Новосибирской областью

- «Сибирская содовая компания» получила право воспользоваться механизмом СПИК 2.0

- «Катайский насосный завод» наращивает сотрудничество с атомщиками

- С чем связан рост EBITDA стеклотарного бизнеса РАТМ Холдинга до ₱1 млрд

- Эдуард Таран переизбран на пост президента НОФФ

- EBITDA стеклотарного бизнеса РАТМ Холдинга вырастет до 1 млрд рублей

- Индустриальный парк «Экран» подтвердил класс А

- 2019

- Январь

- АО «Завод «Экран» намерено взыскать с ОАО «Новосибирскэнергосбыт» 769 млн рублей

- Облегчить надзор гильотиной

- На доброе дело не жалко

- Февраль

- В Новосибирске определили победителя регионального этапа «Белой ладьи»

- Промышленные лидеры–экспортеры Новосибирска

- «Это работает!», стекло (видео)

- ООО «Сибирское стекло» запустило пятую линию по производству облегченной бутылки

- «Стеклотарные заводы рассчитывают на структурные изменения»

- Резиденты промпарка «ЭКРАН» получили выручку в размере 5,3 млрд рублей

- «Необходима консолидация производителей тарного стекла»

- Март

- АО «Завод «Экран» формирует собственную систему сбора и сортировки стеклобоя

- ОАО «НПО «Гидромаш» подтвердило статус промышленного комплекса

- Количество рейтинговых шахматистов в Новосибирской области превысило 7 тыс. человек

- «Цифровой мир — это не завтра, а вчера»

- В АО «Экран-оптические системы» подвели итоги работы за 2018 год

- НОФФ отчиталась о результатах работы за 2017-2018 годы

- Апрель

- АО «Завод «Экран» и ООО «Сибстекло» приглашают на работу выпускников вузов и колледжей

- «Экран» отметил 65-летие

- «Экран» принимает поздравления с юбилеем от отраслевого сообщества

- Якорные резиденты индустриального парка «ЭКРАН» вошли в Национальный Реестр «Ведущие промышленные предприятия России»

- Упаковать в промпарк

- Производство облегченной бутылки увеличилось в 1,5 раза

- Эдуард Таран поздравил сотрудников «Экрана» с 65-летием предприятия

- МФЦ Томской области подключились к диспетчерскому центру «Сурдофон» (видео)

- Объяснят на пальцах: в городских отделениях МФЦ появился «Сурдофон» (видео)

- За стеклом

- Диспетчерский центр ООО «Сурдофон» начал обслуживать клиентов томских МФЦ

- Кубок мэра Новосибирска по шахматам выиграла команда спортивной школы ТЭИС

- Май

- EBITDA стеклотарного бизнеса АО «Завод «Экран» выросла на 41%

- Проверено временем: в России предложили возродить прием стеклотары (видео)

- Бизнес-ланч с лазоревым драконом

- Совет директоров АО «Завод «Экран» возглавил Константин Корсунь

- РАТМ Холдинг и фонд «ЖИВИ» поздравили «лучиков» с началом каникул

- АО «Экран-оптические системы» вошло в число лучших экспортеров

- Студентам из Германии рассказали, как делают стеклотару

- Итоги Командного чемпионата России по шахматам: «Сибирь» удержалась в премьер-лиге, сборная НГТУ-НЭТИ попала в десятку

- Президент РАТМ Холдинга поздравил сотрудников с Днем Победы

- Июнь

- «Национальная стекольная компания» займется консолидацией производителей тарного стекла

- На «Экране» создали футбольную команду

- Команда новосибирских школьников стала бронзовым призером финального этапа «Белой ладьи»

- Стандартная модель (видео)

- Стеклянные бутылки вновь начнут принимать в Новосибирске (видео)

- Июль

- «ЭКРАН» принимает участие в развитии законодательства, регулирующего деятельность промпарков

- Стадион «Спартак» стал площадкой для межрегиональных соревнований МЧС России

- АО «Завод «Экран» возглавил Александр Журавлев

- Август

- АО «Завод «Экран» и правительство Курганской области договорились о сотрудничестве

- В Катайске появится индустриальный парк (видео)

- ИФП СО РАН и «Экран-оптические системы» запустят установку для производства гетероструктур

- Катайский насосный завод увеличит объемы производства (видео)

- В индустриальном парке «ЭКРАН» построят новую стекловаренную печь

- Эдуард Таран поздравил сотрудников РАТМ Холдинга с 27-летием компании

- Эдуарда Тарана поблагодарили за поддержку визита делегации РПЦ в Линдау

- Селфи с гигантом

- Главе Курганской области рассказали о возможностях Катайского насосного завода

- РАТМ Холдинг стал официальным партнером кинопроекта «Снежные призраки»

- Сентябрь

- Мусор на продажу

- «Стекольщики выходят из кризиса»

- В промпарке «ЭКРАН» приступили к первому этапу реализации новой стратегии энергоснабжения

- Крупный производитель стекла может построить завод по технологии ТГУ

- «Умные» остановки в Новосибирске оснастят сурдофонами (видео)

- На «Технопроме-2019» рассказали о соглашениях по внедрению инноваций (видео)

- «Умные» остановки Новосибирска оснастят системами сурдоперевода

- Сервис «Сурдофон» появится на «умных остановках» в Новосибирске

- АО «Экран-оптические системы» представило свои изделия на крупнейшей отраслевой выставке в Китае

- Охота на стекло

- К концу 2019 года «Сибстекло» почти в два раза увеличит выпуск облегченной бутылки

- На «Сибстекле» прошла экскурсия для экоактивистов

- Эко-блогеры призывают новосибирцев к раздельному сбору отходов (видео)

- EBITDA стеклотарного бизнеса выросла на 33%

- АО «Завод «Экран» продолжит реализацию паркового проекта на «Сибэлектротерме»

- Генеральным директором АО «КНЗ» назначен Анатолий Зуев

- РАТМ Холдинг поздравил «Сибирский лучик» с Днем знаний

- Октябрь

- Участников конференции «Секреты сервиса» научили объясняться на пальцах с особенными клиентами

- «Мы готовы объяснять все свои действия…»

- Верховный суд встал на сторону АО «Завод «Экран» в деле о провалах напряжения

- Управляющая компания и резиденты индустриального парка «ЭКРАН» присоединились к общегородскому субботнику

- «Все понятно и прозрачно»

- АО «Экран-оптические системы» присоединилось к нацпроекту «Производительность труда и поддержка занятости»

- В Новосибирске запустили промышленное производство полупроводников (видео)

- В Куйбышеве прошел отбор талантливых детей для участия в профильной смене «Альтаира»

- АО «Экран-оптические системы» запустило первое в России промпроизводство наногетероструктур на основе арсенида галлия

- Индустрия приценивается к IoT

- Ситуация на промплощадке ОАО «Сибэлектротерм» развивается в правовом поле

- Ноябрь

- EBITDA стеклотарного бизнеса РАТМ Холдинга увеличилась в два раза

- Эдуарда Тарана удостоили медали «За вклад в укрепление межрелигиозного мира и согласия»

- Первую умную остановку с сурдопереводом открыли в Новосибирске (видео)

- Сезон любителей коньков официально открыли в Новосибирске (видео)

- ООО «Гласс Рециклинг» установило контейнеры для раздельного сбора отходов в Томске

- На «Спартаке» открывают ледовый каток

- Эдуард Таран поздравил сотрудников ООО «Сибстекло» с профессиональным праздником

- «Сибстекло» поручило томским ученым стабилизировать качество соды из озерного сырья

- Рабочим «Сибстекла» предлагают директорские зарплаты

- Западные технологии на российскую действительность

- Томичи с нарушением слуха активно используют сурдофоны в многофункциональных центрах

- Валерию Гугучкину присвоено звание «Заслуженный работник промышленности Новосибирской области»

- ООО «Сурдофон» обеспечил сурдоперевод на форуме Общественной палаты России

- Предполагаемый объем инвестиций в развитие промпарка на территории АО «КНЗ» составит 315 млн рублей

- Декабрь

- АО «Завод «Экран» лоббирует льготы для индустриальных парков

- Эдуард Таран поздравил коллектив РАТМ Холдинга с Новым годом

- РАТМ Холдинг осваивает научный подход к промышленности

- Обновить драйверы

- Очевидным драйвером роста является микроэлектроника

- Экоактивистам показали, как перерабатывают отходы стекла на «Сибстекле»

- На XII Благотворительном аукционе «ЖИВИ» собрали 7,89 млн рублей

- Эдуарда Тарана поблагодарили за поддержку кинопроекта «Снежные призраки»

- На «Катайском насосном заводе» открывают новые рабочие места

- Вклад в свои ворота

- 2018

- Январь

- Аркадий Дворкович сыграл в футбол на стадионе ЦСП «Заря»

- Благотворители фонда «ЖИВИ» помогли исполнить новогодние желания пациентов Детского онкоцентра

- «Сурдофон» запустил диспетчерский центр в Москве

- В Новосибирске состоялась восьмая сессия гроссмейстерского центра «Сибирь»

- Февраль

- Производители стеклянной тары объединились в Ассоциацию

- Расширяя горизонты

- При поддержке РАТМ Холдинга в Новосибирске прошел областной этап турнира «Белая ладья»

- Андрей Яковлев: «Экран» выходит на новый уровень

- Круг участников «Белой ладьи» расширился (видео)

- Информационную систему Сурдофон™ представили министру труда РФ

- Простая наука – слышать друг друга (видео)

- Мэр Новосибирска Анатолий Локоть оценил производственные возможности ЭОСа

- Догнать и перегнать (видео)

- РАТМ Холдинг готов бороться с Китаем

- АО «Экран-оптические системы» инвестирует в новое производство 350 млн рублей

- Эдуард Таран поддержал визит делегации ИППО в Италию

- Март

- Эдуард Таран награжден медалью святителя Марка Эфесского II степени

- EBITDA стеклотарного бизнеса АО «Завод «Экран» выросла на 23%

- Мэру Новосибирска рассказали о перспективах промпарка «ЭКРАН»

- На шести избирательных участках в день выборов Президента РФ используют систему Сурдофон™

- В промпарке «ЭКРАН» развивают промышленную кооперацию (видео)

- На «Экране» развивают brownfield (видео)

- «Экран»: ставка на инновации

- На «Спартаке» состоялся праздник «ЖИВИтельный лед» (видео)

- В индустриальном парке «ЭКРАН» запустили промышленное производство стеклотары с нанонапылением

- Павел Бобошик. Прозрачный бизнес

- Апрель

- Шахматная «Сибирь» поедет на Командный чемпионат России в обновленном составе

- Кубок мэра Новосибирска по шахматам выиграла команда Октябрьского района

- АПСТ подписала соглашение с Союзом российских пивоваров

- Компания «Сурдофон» открыла «Сурдоакадемию»

- Компания «Сурдофон» приняла участие в форуме «Городские технологии»

- ООО «Сибирское стекло» получит поддержку Фонда развития промышленности

- Диспетчерский центр удаленного перевода РЖЯ в Новосибирске продляет время работы

- Май

- РАТМ Холдинг поздравил воспитанников «Сибирского лучика» с Днем защиты детей

- В I квартале стеклотарные предприятия РАТМ Холдинга увеличили выпуск продукции на 22%

- Мусор — как сырье: новая идеология и новые подходы

- Индустриальный парк «ЭКРАН» подтвердил класс ВВ

- АО «Экран-оптические системы» вновь стало лауреатом конкурса «Золотой Меркурий»

- ЗАО «Экран-Энергия» направит на подготовку к следующему отопительному сезону более 10 млн рублей

- У шахматистов клуба «Сибирь» выросли рейтинги

- На Командном чемпионате России по шахматам сборная «Сибирь» выиграла путевку на Еврокубок

- Командный чемпионат России по шахматам: у «Сибири» 6 очков

- Командный чемпионат России по шахматам: «Сибирь» делит 2-3 место в турнирной таблице

- Июнь

- Первые школьные учителя по шахматам получили дипломы в Новосибирске (видео)

- АО «Экран-оптические системы» вновь удостоен «Новосибирской марки»

- «Шведки» и квест: новосибирские шахматисты отметили День города

- Эдуард Таран поздравил жителей Новосибирска с юбилеем города

- Производство на подъеме

- «Новосибирская область должна быть в пятерке регионов — лидеров России по инвестициям»

- Сибирский завод стекла более чем в 30 раз увеличит выпуск облегченной бутылки

- ООО «Сибирское стекло» запустило четвертую линию по производству облегченной бутылки

- На площадке ЗАО «Катайский насосный завод» создадут индустриальный парк

- Эдуарда Тарана наградили Почетным знаком памяти Великого князя Сергия Александровича

- Индустриальный парк «ЭКРАН» аккредитован в реестре Минпромторга РФ

- Благотворительный фонд «ЖИВИ» открыл интерактивное пространство в Детском онкоцентре

- Июль

- Врио губернатора Новосибирской области Андрею Травникову рассказали о перспективах «Сибирского стекла»

- В банках теперь работают сурдопереводчики (видео)

- «Сибирское стекло» укрепилось нанотрубками и господдержкой

- В челябинских офисах Сбербанка впервые начали использовать дистанционный сурдоперевод

- Мощность стекловаренной печи №4 после реконструкции увеличилась в полтора раза

- Андрей Травников на «Экране»: «Для компаний-резидентов индустриального парка будут расширены меры поддержки» (видео)

- Мир стеклянной тары (видео)

- Время и стекло (видео)

- Стекло дуется из-за алкоголя

- Диспетчерский центр ООО «Сурдофон» приступил к обслуживанию клиентов Сбербанка с нарушениями слуха

- Отрегулируй это

- АО «Экран-оптические системы» вошло в число лучших предприятий Новосибирской области